Transiente Berechnung

für eine Diagonalturbine in Kolumbien

Im Jahre 2022 durften wir für einen langjährigen Kunden die Hydraulik für eine Diagonalturbine entwickeln. Für ein Neuprojekt in Kolumbien soll das damals entwickelte Turbinendesign nun für eine Anwendung mit einer Maximalleistung von mehr als 2 MW wiederverwendet werden. Anders als beim ursprünglichen Projekt soll nun allerdings ein drehzahlvariabler Betrieb möglich sein. Des Weiteren wird die neue Turbine an einer etwa 2km langen Druckrohrleitung betrieben, was umfassende Überlegungen hinsichtlich der Druckstoßthematik erfordert. Die Jaberg & Partner GmbH wurde deshalb konsultiert, die Eignung des ursprünglich entwickelten Turbinendesigns in punkto drehzahlvariablen Betriebs nachzuweisen sowie die Untersuchung der Druckstoßgefährdung der neuen Anlage durchzuführen.

Erstellung des Turbinen-Kennfeldes

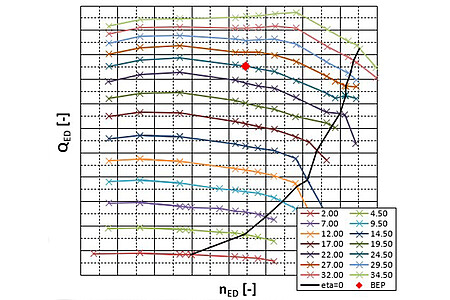

Zur Abschätzung der stationären Durchgangsdrehzahl und des sich dabei einstellenden Durchflusses sowie zur Durchführung einer Druckstoßrechnung ist ein vollständiges Turbinen-Kennfeld notwendig. Um beispielsweise den Lastabwurf bei Volllast und geöffnetem Leitapparat im Rahmen einer 1D instationären Simulation überprüfen zu können, muss zumindest jener Kennfeldbereich bis zur Durchbrennkurve (= ISO-Linie mit Wirkungsgrad 0%) abgebildet werden.

In einem ersten Schritt erfolgte die Berechnung des notwendigen Kennfeld-Bereichs mittels 3D CFD Simulationen im vollen 360°-Modell. Dies geschah in mehreren Schritten mit jeweils unterschiedlichen Fallhöhen und Drehzahlen. Anschließend wurde das erweiterte Kennfeld in normierter Darstellung an den Kunden übergeben und für die nachfolgende Druckstoßberechnung aufbereitet.

Ermittlung des transienten Verhaltens der Wasserkraftanlage

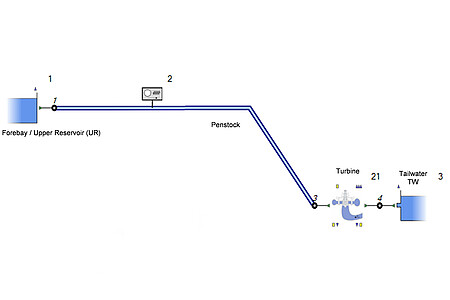

Im zweiten Schritt sollte zur Ermittlung des transienten Verhaltens der kolumbianischen Wasserkraftanlage, beispielsweise bei einem Lastabwurf der Turbine, eine Druckstoßanalyse durchgeführt werden. Dabei erfolgte die Modellierung des Triebwasserwegs von der Wasserfassung bis zum Krafthaus. Alle hydraulisch relevanten Anlagenteile wurden mithilfe der Simulations-Software Flomaster sowie unserer Erweiterungen für hydraulische Anlagen und Wasserkraftanlagen abgebildet. Das Verhalten der Turbine floss in ein eigens erstelltes numerisches Modell ein, wofür das zuvor beschriebene vollständige Turbinenkennfeld erforderlich war.

Ziel der Untersuchung war die Ermittlung von relevanten Anlagen- und Maschinenparametern (maximaler Innendruck auf druckführende Bauteile, ev. auftretender Unterdruck, maximale Drehzahl der Turbine, maximaler Durchfluss etc.) im Fall eines Lastabwurfs der Turbine und damit einhergehend die Dimensionierung der Stellzeiten der Turbine.

Sichere und wirtschaftliche Lösung

Schlussendlich konnte eine Lösung gefunden werden, die einen sicheren Anlagenbetrieb ohne kostenintensives Wasserschloss ermöglicht. Zusätzlich konnte durch unsere Analysen eine potentielle Fehlplanung der Druckrohrleitung identifiziert werden.

Anmelden und Profitieren

Bleiben Sie aktuell informiert über unsere

- Konferenzen

- Weiterbildungsprogramme

- Aktivitäten