Optimierung von Spaltrohrmotorpumpen

Einsatz von Spaltrohrmotorpumpen

Spaltrohrmotorpumpen werden in den verschiedensten Produktionsprozessen aus zwei Hauptgründen eingesetzt: Erstens bieten sie eine hohe Systemzuverlässigkeit, und zweitens sind sie 100% hermetisch dicht und geben dadurch auch bei extremen Betriebsbedingungen keine Leckage an die Umgebung.

Wie bei vielen Prozesspumpen erfolgt die Auslegung von Spaltrohrmotorpumpen oft für große Förderhöhen bei gleichzeitig kleinen Fördermengen. Meist ist die spezifische Drehzahl dieser Pumpen während des Betriebs relativ gering. Daraus resultiert, aufgrund physikalischer Grenzen, ein eher schlechter hydraulischer Wirkungsgrad.

Die Betriebssicherheit eines hermetischen Pumpenkonzepts ist schon `was wert, deshalb wurde eine höhere Leistungsaufnahme in der Vergangenheit hingenommen. Aufgrund heute geltender Richtlinien, wie z.B. der Energieeffizienzrichtlinie der EU, werden Unternehmen dazu gedrängt, die Effizienz ihrer Produkte zu verbessern. Da in Europa Pumpen ca. 30% der Energie benötigen, bieten sie daher ein riesiges Einsparungspotenzial.

Umsetzung der Optimierung

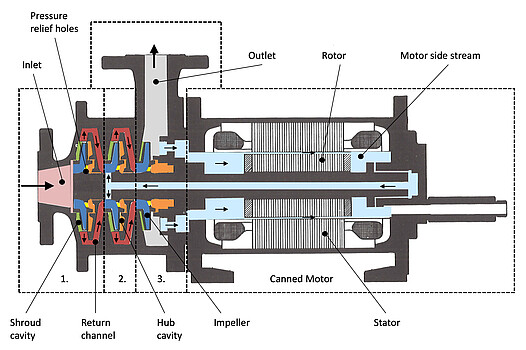

Zu Beginn der hydraulischen Optimierung müssen die Hauptverluste ermittelt werden. Im konkreten Fall wurde das Modell einer mehrstufigen Spaltrohrmotorpumpe mit zusätzlichen radialen Ansauglaufrad generiert und in Folge mittels CFD Simulation die Pumpe im Detail analysiert.

Es zeigte sich, dass für den Erhalt verwertbarer Simulationsergebnisse sämtliche Komponenten, wie Laufräder, Leitschaufeln, Umlenkschaufeln, Spalte, Druckentlastungsbohrungen sowie der hydraulisch gekoppelte Läufer des Motors enthalten sein müssen.

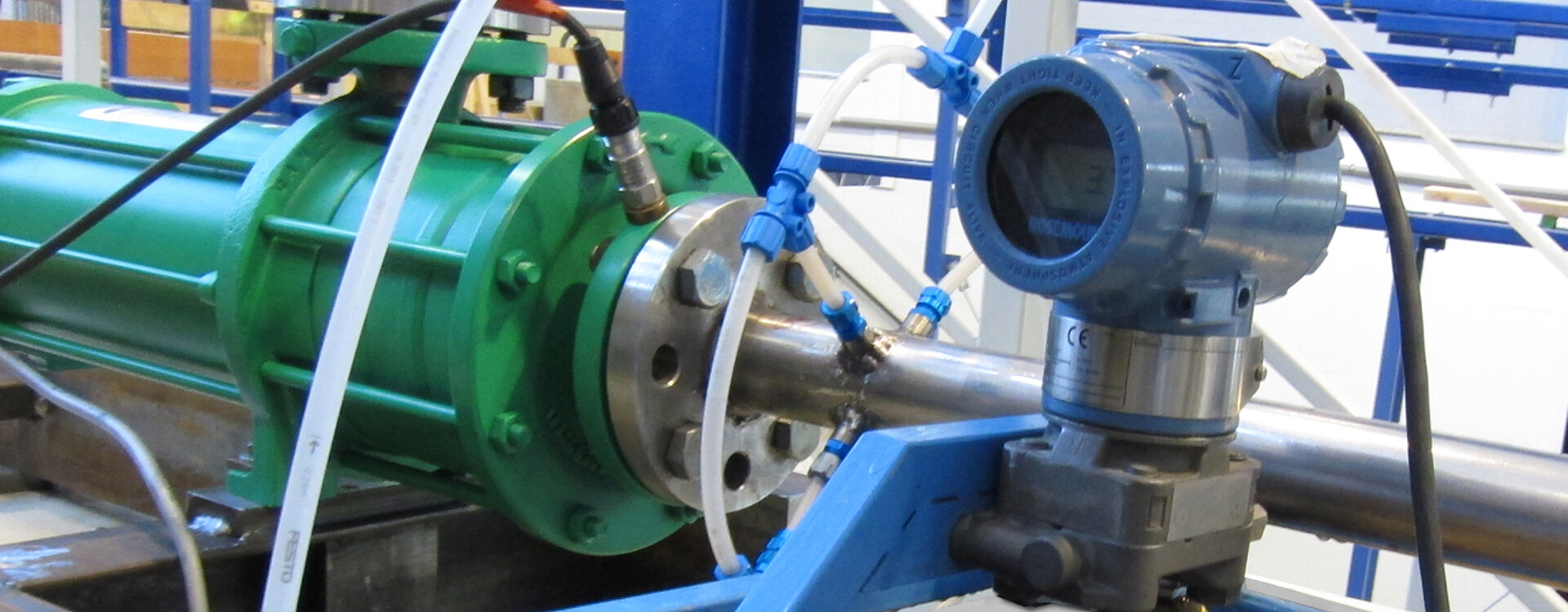

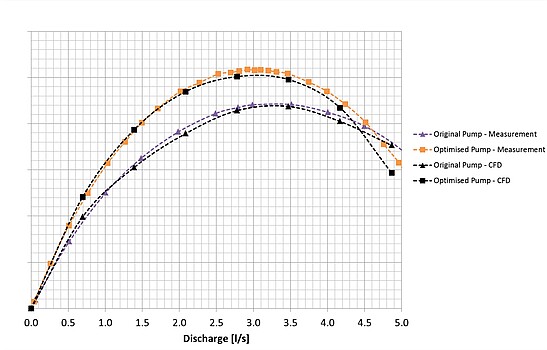

Die numerischen Simulationen wurden mit ANSYS CFX stationär und transient und mit skalenadaptiven Turbulenzmodellen durchgeführt. Es wurden hauptsächlich strukturierte Gitter für das Laufrad, die Spalte und die Druckentlastungsbohrungen verwendet, wobei das endgültige Modell der bestehenden Pumpe aus mehr als 35 Mio. Knoten bestand. Das Verhalten der Hauptkomponenten wurde im Detail analysiert, zusätzlich wurden die CFD-Simulationen mit Modellversuchen validiert.

Basierend auf der dargestellten Verlustanalyse der bestehenden Pumpe wurden in einem zweistufigen Optimierungsverfahren die Daten des manuellen Engineerings mit der automatisierten Optimierung eines reduzierten Modells des voll parametrisierten Rücklaufkanals kombiniert.

In Summe wurden mehr als 300 Geometrievariationen und deren Auswirkungen analysiert, die Ergebnisse zusammengefasst und erneut mit dem numerischen Modell validiert.

Über die numerischen Simulationen konnte eine enorme Effizienzsteigerung beim maximalen Betriebspunkt und in Teillast unter Berücksichtigung sämtlicher vorgegebener Parameter, wie der Förderhöhen-Kennlinie, dem Saugverhalten und den Abmessungen, prognostiziert werden.

Das optimierte Modell wurde abschließend mittels Rapid Prototyping gefertigt und in unserem Labor getestet. Die Ergebnisse zeigen eine sehr zufriedenstellende Übereinstimmung zwischen den numerisch vorhergesagten und den gemessenen Ergebnissen am Prüfstand und belegen die hohe Qualität der durchgeführten numerischen Simulationen.

Das könnte Sie auch interessieren:

Forschung zu Prozesspumen

Optimierung einer Seitenkanalpumpe

Energieeffiziente Pumpensysteme

Optimierungspotenziale durch effiziente Regelung

Bleiben Sie aktuell informiert

Zum Newsletter anmelden und am Laufenden bleiben über unsere Aktivitäten, Weiterbildung und Konferenzen.

Wir sind Ihr unabhängiger Experte für:

- Analysen, Design und Optimierung von hydraulischen Maschinen, Komponenten und kompletten Systemen

- Druckstoß sowie instationäre Zustände von Flüssigkeits- und Gasströmungen

- Fluid-Struktur-Interaktion

- Abnahmeprüfungen und Modellversuche nach IEC 60193, ISO 9906, IEC 60534, IEC 62006

- Vergleiche experimenteller Daten mit numerischer Simulation (3D-CFD)

- Anlagen-, Betriebs und Lebenszyklustests

- Dauerversuchsanordnungen

- Anlagenmessungen nach IEC 60041 and IEC 62006

Wir freuen uns auf Ihre Anfrage!

Unsere Experten für Ihre strömungstechnischen Fragestellungen für Pumpen und Systeme:

Helmut Jaberg

O.Univ.-Prof. em. Dipl.-Ing. Dr.techn.

CEO (geschäftsführender Gesellschafter)